- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Знакомство с технологией глубокой вытяжки: дверные панели холодильников и барабаны стиральных машин.

2024-09-04

1. Обзор процесса глубокой вытяжки

Глубокая вытяжка – это технология обработки металлов, широко используемая при производстве различных промышленных изделий. В основном он используется для преобразования металлических листов в изделия сложной формы с помощью штамповочного оборудования. Этот процесс позволяет не только производить детали высокой прочности и сложной формы, но также улучшить использование материала и сократить образование отходов.

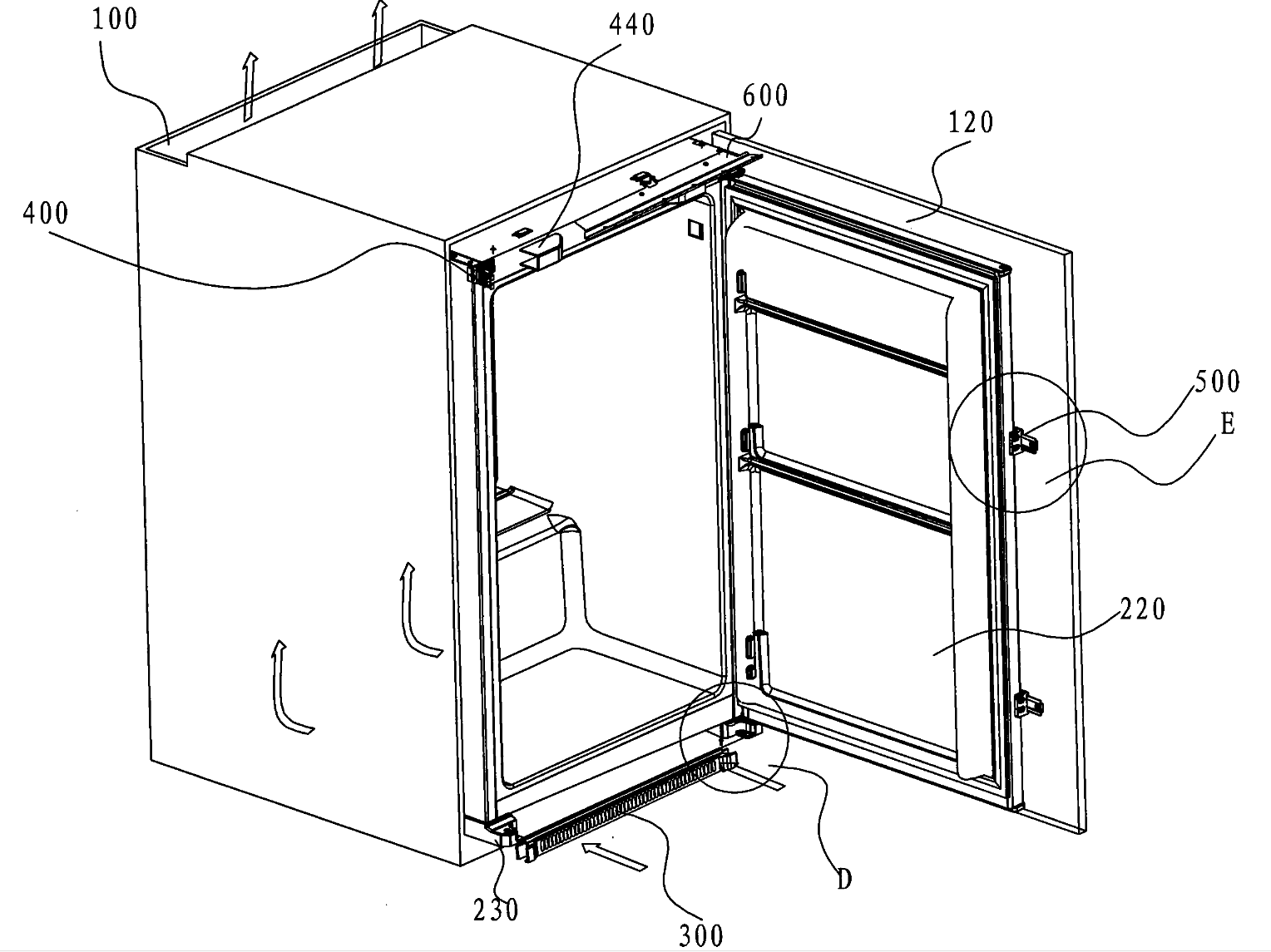

2. Процесс глубокой вытяжки дверных панелей холодильника.

2.1 Ход процесса

Изготовление дверных полотен холодильника обычно начинается с выбора подходящих металлических материалов, например, холоднокатаных стальных листов или алюминиевых сплавов. Процесс обработки включает в себя следующие основные этапы:

Резка и предварительная обработка: сначала металлический лист разрезается до соответствующего размера и очищается от поверхностного масла и оксидов.

Предварительная перфорация: пробивание отверстий или канавок на металлическом листе для последующих операций по улучшению пластичности материала.

Глубокая вытяжка: металлический лист помещается в волочильный штамп, и лист постепенно растягивается и формируется под давлением. Этот этап может включать несколько этапов, чтобы гарантировать, что лист не растрескается в процессе формования.

Отделка и проверка: Дверные панели после формовки обрезаются для удаления лишних обрезков, проверяются размеры и качество.

2.2 Технические моменты

Выбор материала: Толщина, твердость и пластичность материала напрямую влияют на качество глубокой вытяжки. Слишком твердые материалы могут привести к появлению трещин, а слишком мягкие материалы могут не сохранить форму.

Конструкция формы: конструкция формы должна быть точной, чтобы обеспечить равномерное растяжение металлического листа без деформации. Система смазки и охлаждения пресс-формы также имеет решающее значение для уменьшения трения и накопления тепла.

Параметры формования: включая такие параметры, как скорость волочения, давление и температура, которые необходимо регулировать в соответствии со свойствами материала и требованиями готовой продукции для получения наилучшего эффекта формования.

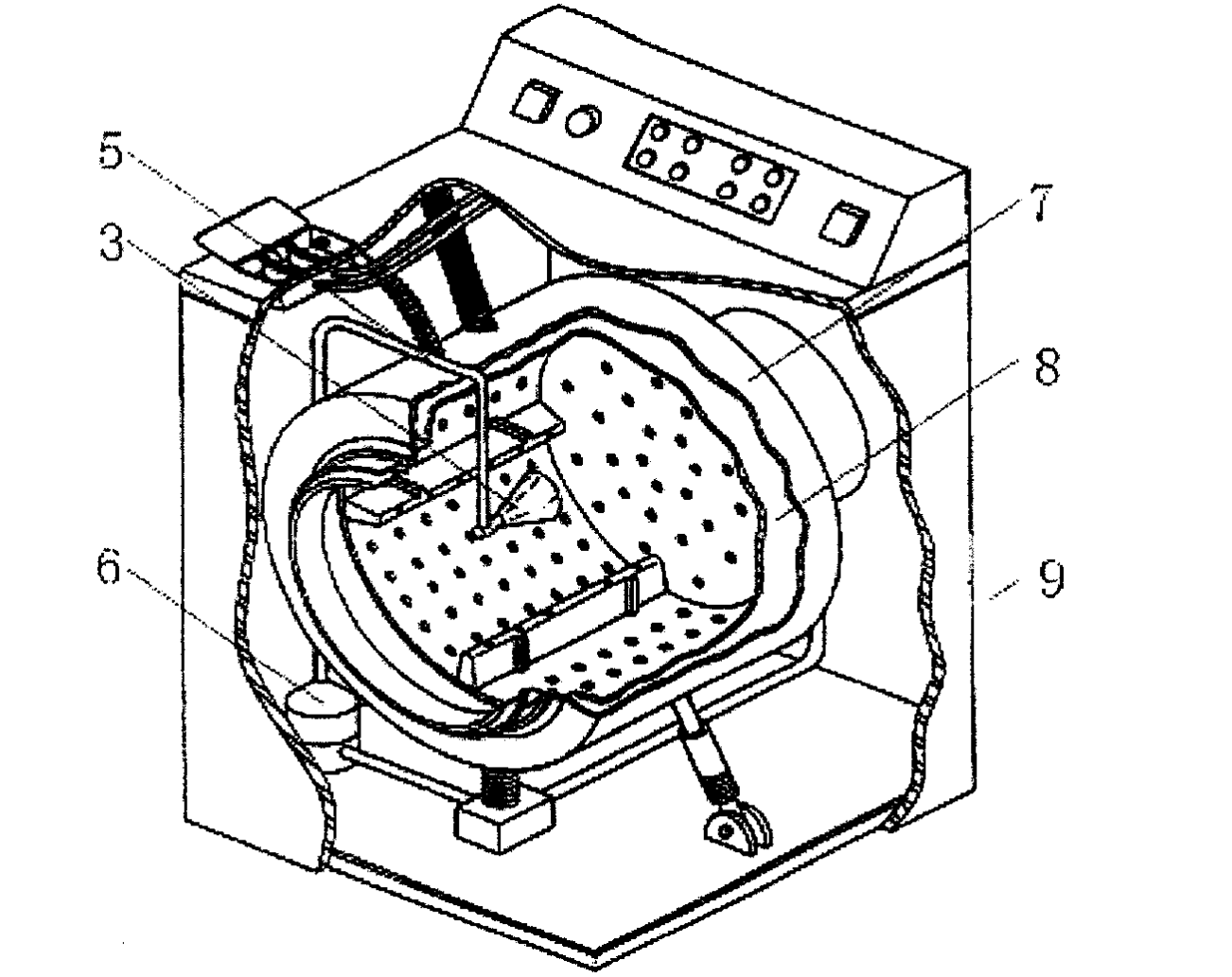

3. Процесс глубокой вытяжки барабана стиральной машины.

3.1 Ход процесса

Процесс производства барабана стиральной машины аналогичен, но требования более строгие:

Выбор материала и обработка: для резки и обработки поверхности выбирайте пластины из коррозионностойкой стали, например нержавеющей стали.

Предварительная перфорация: Предварительная перфорация отверстий в листе для последующего формования.

Формирование вытяжки: в ходе многоэтапного процесса вытяжки убедитесь, что внутренняя поверхность барабана гладкая и не имеет дефектов.

Сварка и обрезка: После формования корпус барабана необходимо сварить и обрезать, чтобы обеспечить стабильность и герметичность конструкции.

Проверка: включая испытания на водонепроницаемость, балансировку и долговечность для обеспечения работоспособности и безопасности стиральной машины.

3.2 Технические моменты

Характеристики материала: поскольку корпус барабана стиральной машины должен выдерживать высокую скорость и высокую температуру, обычно используемым материалом является нержавеющая сталь. Ключевыми факторами являются коррозионная стойкость и прочность материала.

Технология волочения: Корпус барабана стиральной машины обычно требует высокой технологии волочения, чтобы обеспечить округлость и гладкость корпуса барабана, избегая при этом деформации и концентрации напряжений.

Процесс сварки: высокоточный процесс сварки необходим для обеспечения герметизации и долговечности корпуса барабана.

4. Другие продукты, применяемые в процессе рисования.

4.1 Кузов автомобиля

При производстве кузовов автомобилей также используется процесс волочения для изготовления панелей кузова сложной формы, таких как передние и задние двери, крыши и т. д. Этот процесс требует высокопрочных металлических материалов и точной конструкции пресс-форм, чтобы обеспечить прочность и красоту кузова. тело.

4.2 Облицовка печи

Облицовка печи должна быть устойчива к высоким температурам и тепловым ударам. Процесс глубокой вытяжки обычно используется для формирования из металлического листа термостойкой облицовки, обеспечивающей хорошую теплопроводность и прочность конструкции.

4.3 Корпус самолета

Корпус и компоненты самолета часто производятся методом глубокой вытяжки для достижения требований к легкости и высокой прочности. Эти компоненты обычно изготавливаются из алюминиевых или титановых сплавов, а производительность и безопасность обеспечиваются точными процессами формовки.

4.4 Резервуар для пожарной воды

Резервуары для пожарной воды обычно требуют большой вместимости и высокой прочности. Процесс глубокой вытяжки используется для изготовления внутренней части больших резервуаров для воды, чтобы обеспечить достаточный объем и долговечность.

Окончательно

Являясь важной технологией обработки металлов, процесс глубокой вытяжки широко используется при производстве продукции во многих отраслях промышленности, от бытовой техники до автомобилей. Благодаря точному контролю материалов, конструкции пресс-форм и параметров формования можно производить высококачественные детали, отвечающие различным требованиям применения.